PROCESSI DI ESSICCAZIONE

le nostre

tecnologie di essiccazione

INTRODUZIONE

L’ essiccazione termica rimane la metodica più usata in campo alimentare e farmaceutico perché è più sicura, in quanto non prevede l’introduzione di sostanze estranee al prodotto. Le tecniche e le apparecchiature descritte in questa sezione si riferiscono all’essiccazione col calore. Nel caso in cui il liquido da estrarre non sia acqua ma altri solventi (es., etanolo, cloroformio, acetone) le operazioni di allontanamento del solvente sono le stesse, con in più le apparecchiature necessarie per evitare l’inquinamento ambientale e Il rischio di esplosioni, e l’eventuale recupero dei solventi estratti. Scopi principali dell'essiccazione: Gli scopi possono essere vari e differenti, tra cui si possono elencare: - L'aumento della stabilità chimica e microbiologica del materiale, per migliorare la conservabilità. - Trasformazione dei materiali e la preparazione di estratti vegetali in polvere. - Riduzione del volume e/o peso di un materiale per la riduzione dei costi di trasporto e stoccaggio. - Facilitare la conservazione. - Facilitare la macinazione. - Aumentare chef-life. (Il tempo massimo ammesso tra produzione e il consumo dell’alimento) - Aumentare il gusto. - Granulazione ad umido. - Preparazione di lattosio. - Trasformazione della forma, dal liquido in polvere. Nei processi di essiccazione il calore può essere trasferito in tre modi: Per convezione (Essiccatoi a scambio diretto). Si ha quando il calore viene trasferito da un fluido a differente temperatura al prodotto per contatto diretto. (es. l’aria calda investe il prodotto in un essiccatore a letto fluido). Per conduzione (Essiccatoi a scambio indiretto). Si ha quando il trasferimento del calore da un corpo ad un altro avviene per il contatto diretto. (es., del materiale umido messo su una superficie metallica calda) Per irraggiamento (Essiccatoi ad Infrarossi e Microonde) Trasferimento di calore tra due corpi non in contatto, ma mediante radiazioni elettromagnetiche. Ovviamente questi sistemi si possono anche combinare contemporaneamente tra loro nei vari tipi di essiccatoi.

fluidy dryer

fluidy dryer è un essiccatoio a letto fluido a scambio diretto con funzionamento a batch, può essere costruito sia in ciclo aperto che in ciclo chiuso. fluidy dryer è un’altra delle molteplici macchine di produzione della Davari Engineering, la macchina è sviluppata in verticale, il prodotto viene caricato su un piano di nuova concezione, studiato e realizzato appositamente dalla Davari Engineering, l'aria calda e deumidificata attraversa il prodotto tenendolo in sospensione, nel frattempo un mescolatore tiene in movimento il prodotto rendendo l'essiccazione più rapida ed omogenea. Il prodotto caricato, dopo la fase di essiccazione viene raffreddato e scaricato in automatico, mentre l’aria esausta attraversa una serie di filtri a maniche installati sopra il piano di essiccazione, le maniche filtranti sono equipaggiate con un sistema autopulente. L’intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo. fluidy dryer consente una rapida essiccazione del prodotto con delle temperature più basse, aumentando la resa termica dell'impianto e di conseguenza una sensibile riduzione dei consumi energetici, inoltre il prodotto subisce meno stress termico, quindi continuerà a mantenere le sue caratteristiche organolettiche, colore e profumo.

fluidy pharma

fluidy pharma è un essiccatoio a letto fluido a scambio diretto con funzionamento a batch, può essere costruito sia in ciclo aperto che in ciclo chiuso con il funzionamento sotto azoto. fluidy pharma è un’altra delle molteplici macchine di produzione della Davari Engineering, è appositamente progettata e sviluppata per il settore alimentare e farmaceutico, dove si ha la necessità di trattare lotti di prodotto costoso e la garanzia di una pulizia assoluta della macchina, con minor perdita del prodotto trattato durante il cambio di produzione, e che consenta la massima sicurezza al processo produttivo e all’ambiente di lavoro. fluidy pharma è realizzata in Aisi 316, le parti interne sono completamente lucidate a specchio, la macchina è sviluppata in verticale, il prodotto viene caricato su un piano di nuova concezione, studiato e realizzato appositamente dalla Davari Engineering, il fluido caldo e deumidificato attraversa il prodotto tenendolo in sospensione e in movimento, rendendo l'essiccazione più rapida ed omogenea. Il prodotto caricato, dopo la fase di essiccazione viene raffreddato nella stessa camera e in seguito è pronto per essere scaricato dall’operatore, rimuovendo la parte inferiore della macchina. Questo sistema permette di produrre anche piccoli lotti di prodotti costosi, l’assenza di molti particolari rende la macchina con un design più pulito e di conseguenza di facile lavaggio. La macchina può essere lavata con un ciclo in automatico, con il recupero del prodotto residuo disciolto nel solvente di lavaggio. L’Intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo.

fluidy flash è un essiccatoio a letto fluido a scambio diretto con funzionamento tipo flash in continuo, può essere costruito sia in ciclo aperto che in ciclo chiuso, fluidy flash è un’altra delle molteplici macchine di produzione della Davari Engineering, la macchina è sviluppata in verticale, il prodotto viene caricato in continuo su un estratto di prodotto già presente sul piano di essiccazione di nuova concezione, il sistema studiato e realizzato appositamente dalla Davari Engineering. L’aria calda e deumidificata attraversa il prodotto tenendolo in sospensione, nel frattempo un mescolatore tiene in movimento il prodotto rendendo l'essiccazione più rapida ed omogenea. Il prodotto caricato, dopo un breve periodo di permanenza all’interno della macchina perde il peso e inizia a galleggiare, il prodotto secco viene aspirato dall’interno della macchina per differenza del peso specifico mentre sta ancora galleggiando nell’aria. Il prodotto aspirato è convogliato all’interno di un sistema ciclonico che consente la separazione del prodotto dall’aria di processo, il prodotto sarà scaricato in automatico, mentre l’aria esausta viene trattata se necessario, prima di essere immessa in ambiente con ulteriori gruppi filtranti e/o un scrubber. L’intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo. fluidy flash consente una rapida essiccazione del prodotto con temperature alte, aumentando la resa termica dell'impianto e di conseguenza una sensibile riduzione dei consumi energetici. Fluidy flash Normalmente è utilizzata per i prodotti granulari e/o in polvere.

fluidy floors

fluidy floors è un essiccatoio multipiano a letto mobile a scambio diretto con funzionamento in continuo, questo significa che riceve un flusso continuo e ininterrotto del materiale durante il suo funzionamento, normalmente funziona in ciclo aperto. fluidy floors è un’altra delle molteplici macchine di produzione della Davari Engineering, la macchina è sviluppata in verticale, il prodotto viene caricato sul primo piano, quello più in alto. L'aria calda e deumidificata attraversa il prodotto, nel frattempo un mescolatore lo tiene in movimento, mentre viene trascinato in avanti, questo movimento combinato consente di ottenere una essiccazione più rapida ed omogenea. Il prodotto dopo un percorso ben definito su ciascun piano, avanza e cade sul piano sottostante e cosi via fino al piano più basso e in seguito sarà scaricato dalla macchina. Questa tecnologia consente di tenere il prodotto per il tempo necessario all’interno della macchina, inoltre è possibile variare la temperatura e la portata dell’aria in ogni sezione della macchina. l’aria esausta viene trattata tramite una serie di cicloni e se necessario verrà filtrata in seguito in una camera filtrante. L’intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo. fluidy floors viene normalmente utilizzata per i prodotti che richiedono un ciclo prolungato di essiccazione, con un processo in continuo.

vibro dryer

vibro dryer è un essiccatoio a letto fluido vibrato a scambio diretto con il funzionamento in continuo, questo significa che riceve un flusso continuo e ininterrotto del materiale durante il suo funzionamento. vibro dryer è un'altra delle molteplici macchine di produzione della Davari Engineering, Il materiale umido viene alimentato in continuo, e trasportato lungo un piano vibrante installato all’interno della camera di essiccazione. L’avanzamento del prodotto è garantito da motovibratori elettrici che generano una vibrazione controllata del piano di essiccazione, che di conseguenza acquisisce l’energia sufficiente per far saltellare il prodotto in avanti. La corrente d’aria calda generata dal gruppo termico, investe dal basso il prodotto da essiccar e, e lo tiene in sospensione. Il cuore del sistema vibro dryer è il suo piano fluidificato, che con la sua forma particolare studiata e messa a punto della Davari Engineering, assicura una perfetta distribuzione dell’aria lungo tutto il piano, garantendo una perfetta fluidificazione del prodotto durante tutto il ciclo di attraversamento. Il prodotto essiccato è scaricato dalla macchina attraverso un dispositivo di estrazione a tenuta. Questa tecnologia consente di tenere il prodotto fluidificato all’interno della macchina, inoltre è possibile variare la temperatura e la portata dell’aria in ogni sezione della macchina. L’aria esausta sarà trattata attraverso una serie di cicloni e se necessario verrà filtrata ulteriormente in una camera filtrante. L’intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo. vibro dryer viene normalmente utilizzata per i prodotti termosensibili.

belt dryer

belt dryer è un essiccatoio a nastro continuo. È costituitito da un singolo nastro, oppure dai nastri sovrapposti in sviluppo orizzontale che scorrono all’interno di una camera calda con temperatura e umidità controllata nelle varie sezioni. belt dryer è un’altra delle molteplici macchine di produzione della Davari Engineering, è costituita da un grande tunnel modulare realizzato con una rigida struttura di sostegno in acciaio inox, che in seguito viene tamponato con dei pannelli isolati ad alta efficienza. Il materiale da essiccare è caricato in continuo con uno strato ben definito sul nastro di essiccazione. Il prodotto caricato procede passando lungo tutto il tunnel di essiccazione, che a sua volta è diviso in varie sezioni, in ogni sezione può essere combinato oltre alla tecnologia di base che è lo scambio diretto del calore per convezione, anche la tecnologia di infrarossi e microonde. In ogni sezione della macchina, è possibile variare tutti i parametri fondamentali del ciclo di essiccazione del prodotto, nel rispetto della curva di essiccazione precedentemente programmata sul display di controllo del processo, il tutto per massimizzare il rendimento termico della linea con un set di temperature adeguate, e la salvaguardia delle caratteristiche organolettiche del prodotto in fase di estrapolazione dell’acqua in essiccazione. Tutto il ciclo è gestito da uno specifico software di gestione, che permette tramite l’apposito pannello di controllo, la programmazione ed il controllo di ogni parametro del processo. belt dryer è l’unica macchina nel settore che utilizza la tecnologia “DLF” (Dynamic lamellar flow) una nostra esclusiva, questo sistema garantisce una perfetta distribuzione dell’aria di processo all’interno della camera di essiccazione. “DFL” viene combinata con nostre altre tecnologie come la conformazione costruttiva del tappeto di essiccazione, il controllo e la regolazione del processo diviso per sezioni, rendono belt dryer versatile e produttiva con la massima flessibilità per trattare svariate tipologie di prodotti. belt dryer è una linea di essiccazione modulare ed espandibile, concepita e progettata per soddisfare le esigenze nel settore alimentare e ortofrutticolo.

cabin dryer

cabin dryer è un essiccatoio ad armadio con ripiani girevoli su carrello, è un essiccatoio statico a scambio diretto con il funzionamento a batch. cabin dryer è un’altra delle molteplici macchine di produzione della Davari Engineering, costituita da un grande armadio realizzato con dei pannelli isolati e modulari, il materiale da essiccare viene disposto in strato sottile su dei ripiani o dei vassoi sovrapposti su dei carrelli con ruote. Questi carrelli possono essere statici oppure girevoli, per consentire un miglior processo di essiccazione. cabin dry è l’unica macchina nel settore che utilizza la tecnologia “DLF” (Dynamic lamellar flow) una nostra esclusiva, questo sistema garantisce una perfetta distribuzione dell’aria di processo all’interno della camera di essiccazione, questa tecnologia combinata con altre tecnologie utilizzate come i carrelli rotanti, il controllo e la regolazione di molteplici parametri di processo come la temperatura, l’umidità ecc. rende cabin dry molto versatile e produttiva, con la massima flessibilità per trattare svariate tipologie di prodotti. L’intero ciclo è gestito dall’apposito software di gestione, che permette tramite un apposito pannello di controllo, la programmazione e il controllo di ogni parametro del processo. cabin dry è una linea di essiccazione modulare ed espandibile, concepita e progettata per soddisfare alcune esigenze nel settore alimentare e ortofrutticolo.

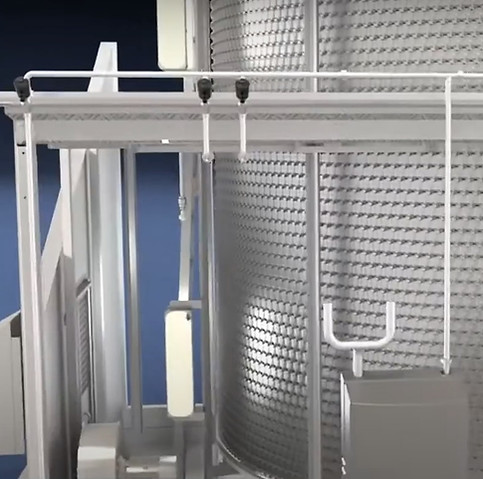

gallery dryer

gallery dryer è un essiccatoio a tunnel, in continuo con ripiani appoggiati su dei carrelli che a loro volta sono inseriti nei binari di guida che li fanno avanzare lentamente in avanti con il loro carico di prodotto da essiccare. È un essiccatoio statico a scambio diretto con il funzionamento in continuo. gallery dryer è un’altra delle molteplici macchine di produzione della Davari Engineering, è costituita da un grande tunnel modulare realizzato con dei pannelli isolati ad alta efficienza. Esistono anche delle versioni dove il tunnel è realizzato in muratura. Il materiale da essiccare viene disposto su dei ripiani o dei vassoi sovrapposti oppure appeso ad una serie di ganci predisposto su dei carrelli con ruote. Questi carrelli a loro volta sono convogliati all’interno dell macchina in automatico in un ritmo prestabilito dal processo. Il prodotto caricato in continuo procede lentamente passando lungo tutto il tunnel di essiccazione, che a sua volta è diviso in varie sezioni, ogni sezione può essere combinato oltre alla tecnologia di base che è lo scambio diretto del calore per convezione, anche con la tecnologia di infrarossi e microonde. In ogni sezione della macchina, è possibile variare tutti i parametri fondamentali del ciclo di essiccazione del prodotto, nel rispetto della curva di essiccazione precedentemente programmata sul display di controllo del processo, il tutto per massimizzare il rendimento termico della linea con un set di temperature adeguate, e la salvaguardia delle caratteristiche organolettiche del prodotto in fase di estrapolazione dell’acqua in essiccazione. Tutto il ciclo è gestito da uno specifico software di gestione, che permette tramite l’apposito pannello di controllo, la programmazione e il controllo di ogni parametro del processo. gallery dryer è l’unica macchina nel settore che utilizza la tecnologia “DLF” (Dynamic lamellar flow) una nostra esclusiva, questo sistema garantisce una perfetta distribuzione dell’aria di processo all’interno della camera di essiccazione. “DFL” viene combinata con nostre altre tecnologie. Il controllo e la regolazione del processo diviso per sezioni, rendono gallery dryer versatile e produttiva con la massima flessibilità per trattare svariate tipologie di prodotti. gallery dryer è una linea di essiccazione modulare ed espandibile, concepita e progettata per soddisfare alcune esigenze nel settore alimentare e ortofrutticolo.

twist dryer

twist dryer è un essiccatoio a nastro in continuo a scambio diretto, essenzialmente è composto da un nastro a spirale in continuo racchiuso all’interno di una cella con relativo gruppo scambio termico e ventilatori. Il prodotto viene caricato dal basso con uno strato ben definito sul nastro di essiccazione nella zona bocca di carico, mentre il nastro con il suo carico di prodotto da essiccare ruota lentamente intorno alla propria asse centrale, guidato su degli appositi binari. Il prodotto caricato in continuo procede lentamente salendo di livello, mentre viene investito da un flusso uniforme di aria calda e deumidificata. twist dryer è l’unica macchina nel settore che utilizza la tecnologia “DLF” (Dynamic lamellar flow) una nostra esclusiva, questo sistema garantisce una perfetta distribuzione dell’aria di processo all’interno della camera di essiccazione. Il prodotto caricato, una volta che ha percorso tutto il tratto, viene scaricato dall’alto sullo scivolo di scarico. Con l’installazione di apposite sezioni è possibile combinare questa tecnologia con altri sistemi, per esempio: Una sezione di preriscaldo del prodotto con la tecnologia di microonde installata sulla bocca di carico, oppure una sezione di raffreddamento del prodotto già essiccato in coda alla macchina. L’aria del processo viene costantemente riciclata per ottenere la massima resa del sistema, l’intero processo viene costantemente analizzato tramite strumentazione di controllo, e la parte esausta sarà trattata tramite una camera filtrante se necessaria, prima di essere immessa nell’ambiente. La pulizia e l’igienizzazione del tappeto a spirale del twist dryer può essere affidata ad un sistema automatico di lavaggio in continuo. L’intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo. twist dryer è normalmente utilizzata per i prodotti che richiedono un ciclo prolungato di essiccazione, con un processo in continuo, come frutta e verdura.

rotary dryer - tp

rotary dryer serie “tp” è un essiccatoio a tamburo rotante a scambio diretto con il funzionamento in continuo, questo significa che riceve un flusso continuo e ininterrotto del materiale durante il suo funzionamento. rotary dryer serie “tp” è un’altra delle molteplici macchine di produzione della Davari Engineering, è costituita da tre cilindri rotanti inseriti uno nell’altro, detto essiccatoio rotante multipassaggio. L’essiccatoio rotary dryer serie “tp” ruota attorno alla propria asse, il tutto appoggiato su una fascia di rotolamento e dei rulli di sostegno. Il prodotto umido è caricato tramite l’apposito scivolo nel cilindro centrale, mentre tutto l’essiccatoio sta ruotando lungo il proprio asse, il prodotto sarà investito da un flusso d’aria calda generata dal gruppo termico che lo spinge in avanti, mentre una serie di pale fissate sulla parete dei cilindri lo sollevano e lo rovesciano nello stesso flusso d’aria. Il prodotto continua ad avanzare lungo tutti i tre cilindri fino alla bocca di scarico. L’aria esausta è trattata attraverso una serie di cicloni e se necessario sarà filtrata in seguito in una camera filtrante o scrubber. Il contenuto di umidità iniziale e finale del prodotto determina il tempo di permanenza nei cilindri di essiccazione. L’intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo. rotary dryer serie “tp” viene normalmente utilizzata per il trattamento di trasformazione e riutilizzo di scarti di lavorazione nel settore alimentare, come bucce di pomodoro, scorze di agrumi oppure scarti di lavorazione di frutta e verdura per uso mangimistico ecc.

rotary dryer - mp

rotary dryer serie “mp” è un essiccatoio a tamburo rotante a scambio diretto con il funzionamento in continuo, questo significa che riceve un flusso continuo e ininterrotto del materiale durante il suo funzionamento. rotary dryer serie “mp” è un’altra delle molteplici macchine di produzione della Davari Engineering, è costituita da un cilindro rotante, detto essiccatoio rotante monopassaggio. L’essiccatoio rotary dryer serie “mp” ruota attorno alla propria asse, che a sua volta è appoggiato su una fascia di rotolamento e dei rulli di sostegno. Il prodotto umido è caricato tramite l’apposito scivolo nel cilindro, mentre sta ruotando lungo il proprio asse, il prodotto sarà investito da un flusso d’aria calda generata dal gruppo termico che lo spinge in avanti, mentre una serie di pale fissate sulla parete del cilindro lo sollevano e lo rovesciano nello stesso flusso d’aria. Il prodotto continua ad avanzare lungo tutti i cilindri fino alla bocca di scarico. L’aria esausta è trattata attraverso una serie di cicloni e se necessario sarà filtrata in seguito in una camera filtrante o scrubber. Il contenuto di umidità iniziale e finale del prodotto determina il tempo di permanenza nel cilindro di essiccazione. L’intero ciclo è gestito dall’apposito software di gestione, che permette di programmare e controllare ogni parametro del processo. rotary dryer viene normalmente utilizzata per il trattamento di trasformazione e riutilizzo di scarti di lavorazione nel settore alimentare, come bucce di pomodoro, scorze di agrumi oppure scarti di lavorazione di frutta e verdura per uso mangimistico ecc.

Con orgoglio e a titolo esemplificativo Vi presentiamo alcuni dei nostri progetti realizzati, e attualmente in uso presso gli stabilimenti dei nostri clienti, tra i maggiori produttori con i marchi più prestigiosi, da sempre impegnati nella produzione industriale nel settore alimentare.

REALIZZAZIONE LINEE DI ESSICCAZIONE

Nel corso del tempo, Davari Engineering ha avuto il privilegio di collaborare con numerosi brand di gran rilievo

REFERENCE

REFERENCE